<化工行业应用>厦门宇电AI系列仪表和组态王在产品检测装置中的应用

2011/3/2 10:54:00

一、概述

近三年来,我们在六套产品检测装置的建立中先后使用了厦门宇电的产品,其中: AI-808系列仪表约一百二十块,宇电专用版组态王三套。主要使用于阀门开度控制、温度控制、湿度控制、风量控制、开关控制、对热差式质量流量计的控制、流量积算、计算机组态管理。

二、仪表控制

1. 阀门开度控制

与电动蝶阀的定位器连接对阀门进行控制,可实现阀位的任意角度调节。如图1所示。

在阀门投入使用前,用标准信号校验仪对阀门定位器的4~20mA电流信号进行统调,按照表1设置参数,可达到使用要求。实验数据见表2。

2. 温度控制

与铂电阻温度变送器、固态继电器(SSR)组成加热炉的温度控制。如图2所示。

用铂电阻温度变送器作输入,输出信号给固态继电器,驱动加热电炉。加热电炉保温差、散热较快,当环境温度变化较大时,影响控制精度;因为电炉功率有限,滞后时间较长,使整定时间长、效果差。根据环境温度,适当调整参数OPL、OPH值。进行手动自整定,自整定结束后,适当减小M5,增大t,这样可以得到较为满意的效果。参数设置见表3,实验数据见表4。

3. 湿度控制

与温湿度传感器、电热式加湿器作相对湿度的控制。如图3所示。

温湿度传感器能输出温度、相对湿度两个信号,正常使用AI仪表无法适应双输入通道的要求,所以在AI仪表输入端采用1~5V和0.2~1V两路输入,通过切换Sn参数,达到了显示温度、相对湿度和控制相对湿度的目的。由于电热加湿器动态特性差的原因,根据加湿量的要求,适当调整OPH参数,配合使用手动自整定方法,达到了控制要求。参数设置见表5,实验数据见表6。

4. 风量控制

与一体化智能孔板流量计、变频器、风机作风量控制。如图4所示。

使用的一体化智能孔板流量计能对孔板的工作状态进行运算,使其测量的不确定度小于±1.5%F.S。

选用风机时,考虑到流量范围的覆盖情况,使其能在调节频率的状态下,满足风量的要求。

以“三垦力达”变频器为例,调整变频器参数,使其在6~65Hz范围内,适应AI仪表输入的要求,满足风机电机特性的需求。

AI仪表在上述闭环控制中,用手动自整定可的满意结果。参数设置见表7,实验数据见表8。

5. AI-301ME5用于开关控制

与两位按钮开关、接触器组成门电路,实现了在实验现场和计算机上均可启停设备的功能。如图5所示。

AI-301ME5型开关量模块沿用了AI仪表的模块化设计,每台可安装6个模块,用户可选择不同的模块来完成开关量的输入、输出功能。6个模块插座中COMM口为通讯专用插座,如果要通过上位机对设备进行启停控制,则必须安装通讯模块,其余5个插座每个插座均可安装2路开关量输入模块或1~2路开关量输出模块。

在试验系统中,我们均选用了S通讯模块和5个开关量输出模块,与现场操作的带灯按钮构成门电路,以完成对100多台仪表和实验设备的启停。

6. 对热差式质量流量计的控制

与质量流量控制器和流量显示仪组成质量流量控制系统。如图6所示。

通过对热差式质量流量计的电流信号输出、输入控制,实现对流量的较高精确控制。参数设置见表9,实验数据见表10。

(注:该质量流量计的测量误差为±1%F.S。)

7. 流量积算仪的使用

与自制的孔板流量计、差压变送器组成了流量测量系统,可测的瞬时流量和累积流量,如图7所示。

特制孔板流量计的压力值经差压变送器变换为4~20mA的电流信号,用于流量测量精度要求不太高的场合。参数设置见表11,实验数据见表12。

(注:“标称流量”为制造该孔板流量计时的主要参数。)

三、计算机组态与管理

1.组态软件概述

组态软件是一种基于计算机操作系统的软件平台,经过了严格的测试,可靠性高,更换驱动程序和板卡,可以和不同厂家的仪表和PLC组成DCS系统。选用组态软件时首要问题是软硬件的匹配,其次是确保所选软件能完成自己所需要的功能。在我们的系统中选用的是AI系列仪表,故采用与之匹配的宇电专用版组态王软件来开发集控工作站的图形界面和数据库。

组态王(宇电专用版)软件使用的RS-485接口通讯协议是宇电自主开发的AI-BUS协议,数据格式为一个起始位,八位数据,无校验位,一个或两个停止位。通讯传输数据的波特率可调为1200~19200 bit/S(波特率为19200时需配高速光耦的通讯模块)。

2.AI-301ME5型开关量模块的使用

开关量模块上的D0~D9状态对应10H参数的低10位,当对某一位置“1”时该触点闭合,置“0”时断开,上位机对开关量模块“写” 状态时使用BitSet(Var , bitNo, OnOff )函数,“读”状态时使用Bit(Var , bitNo)函数。

3.组态与管理

根据要求,组态结果能对现场的温度、湿度、流量、风量进行监测和控制,并对工艺数据进行储存和曲线记录以及报表打印,并能通过上位机对仪表和设备启停。根据以上要求,我们在AI系列仪表上安装上S4通讯模块,设置不同的仪表ID地址,并把波特率设置为9600bit/S,在上位机的软件开发平台上,新建多个设备名称,每个设备的波特率和数据格式都要确认满足AI-BUS通讯的要求,并且每一个设备的地址要和下位机仪表的地址相对应。计算机组态管理如图8所示。

近三年来,我们在六套产品检测装置的建立中先后使用了厦门宇电的产品,其中: AI-808系列仪表约一百二十块,宇电专用版组态王三套。主要使用于阀门开度控制、温度控制、湿度控制、风量控制、开关控制、对热差式质量流量计的控制、流量积算、计算机组态管理。

二、仪表控制

1. 阀门开度控制

与电动蝶阀的定位器连接对阀门进行控制,可实现阀位的任意角度调节。如图1所示。

在阀门投入使用前,用标准信号校验仪对阀门定位器的4~20mA电流信号进行统调,按照表1设置参数,可达到使用要求。实验数据见表2。

2. 温度控制

与铂电阻温度变送器、固态继电器(SSR)组成加热炉的温度控制。如图2所示。

用铂电阻温度变送器作输入,输出信号给固态继电器,驱动加热电炉。加热电炉保温差、散热较快,当环境温度变化较大时,影响控制精度;因为电炉功率有限,滞后时间较长,使整定时间长、效果差。根据环境温度,适当调整参数OPL、OPH值。进行手动自整定,自整定结束后,适当减小M5,增大t,这样可以得到较为满意的效果。参数设置见表3,实验数据见表4。

3. 湿度控制

与温湿度传感器、电热式加湿器作相对湿度的控制。如图3所示。

温湿度传感器能输出温度、相对湿度两个信号,正常使用AI仪表无法适应双输入通道的要求,所以在AI仪表输入端采用1~5V和0.2~1V两路输入,通过切换Sn参数,达到了显示温度、相对湿度和控制相对湿度的目的。由于电热加湿器动态特性差的原因,根据加湿量的要求,适当调整OPH参数,配合使用手动自整定方法,达到了控制要求。参数设置见表5,实验数据见表6。

4. 风量控制

与一体化智能孔板流量计、变频器、风机作风量控制。如图4所示。

使用的一体化智能孔板流量计能对孔板的工作状态进行运算,使其测量的不确定度小于±1.5%F.S。

选用风机时,考虑到流量范围的覆盖情况,使其能在调节频率的状态下,满足风量的要求。

以“三垦力达”变频器为例,调整变频器参数,使其在6~65Hz范围内,适应AI仪表输入的要求,满足风机电机特性的需求。

AI仪表在上述闭环控制中,用手动自整定可的满意结果。参数设置见表7,实验数据见表8。

5. AI-301ME5用于开关控制

与两位按钮开关、接触器组成门电路,实现了在实验现场和计算机上均可启停设备的功能。如图5所示。

AI-301ME5型开关量模块沿用了AI仪表的模块化设计,每台可安装6个模块,用户可选择不同的模块来完成开关量的输入、输出功能。6个模块插座中COMM口为通讯专用插座,如果要通过上位机对设备进行启停控制,则必须安装通讯模块,其余5个插座每个插座均可安装2路开关量输入模块或1~2路开关量输出模块。

在试验系统中,我们均选用了S通讯模块和5个开关量输出模块,与现场操作的带灯按钮构成门电路,以完成对100多台仪表和实验设备的启停。

6. 对热差式质量流量计的控制

与质量流量控制器和流量显示仪组成质量流量控制系统。如图6所示。

通过对热差式质量流量计的电流信号输出、输入控制,实现对流量的较高精确控制。参数设置见表9,实验数据见表10。

(注:该质量流量计的测量误差为±1%F.S。)

7. 流量积算仪的使用

与自制的孔板流量计、差压变送器组成了流量测量系统,可测的瞬时流量和累积流量,如图7所示。

特制孔板流量计的压力值经差压变送器变换为4~20mA的电流信号,用于流量测量精度要求不太高的场合。参数设置见表11,实验数据见表12。

(注:“标称流量”为制造该孔板流量计时的主要参数。)

三、计算机组态与管理

1.组态软件概述

组态软件是一种基于计算机操作系统的软件平台,经过了严格的测试,可靠性高,更换驱动程序和板卡,可以和不同厂家的仪表和PLC组成DCS系统。选用组态软件时首要问题是软硬件的匹配,其次是确保所选软件能完成自己所需要的功能。在我们的系统中选用的是AI系列仪表,故采用与之匹配的宇电专用版组态王软件来开发集控工作站的图形界面和数据库。

组态王(宇电专用版)软件使用的RS-485接口通讯协议是宇电自主开发的AI-BUS协议,数据格式为一个起始位,八位数据,无校验位,一个或两个停止位。通讯传输数据的波特率可调为1200~19200 bit/S(波特率为19200时需配高速光耦的通讯模块)。

2.AI-301ME5型开关量模块的使用

开关量模块上的D0~D9状态对应10H参数的低10位,当对某一位置“1”时该触点闭合,置“0”时断开,上位机对开关量模块“写” 状态时使用BitSet(Var , bitNo, OnOff )函数,“读”状态时使用Bit(Var , bitNo)函数。

3.组态与管理

根据要求,组态结果能对现场的温度、湿度、流量、风量进行监测和控制,并对工艺数据进行储存和曲线记录以及报表打印,并能通过上位机对仪表和设备启停。根据以上要求,我们在AI系列仪表上安装上S4通讯模块,设置不同的仪表ID地址,并把波特率设置为9600bit/S,在上位机的软件开发平台上,新建多个设备名称,每个设备的波特率和数据格式都要确认满足AI-BUS通讯的要求,并且每一个设备的地址要和下位机仪表的地址相对应。计算机组态管理如图8所示。

在数据词典里建立变量表,变量可分为内部变量和外部变量,根据要求我们建立了多个测量值变量(PV)、设定值变量(SV)、输出值变量(MV)以及相应的手自动转换变量(CTRL)与PID参数变量(M5、P、T)、开关量模块的整型变量。以上变量均为外部变量,另外为了完成动画和其他设计的要求,例如“报表”等等,还需要建立一些内部变量作为中间变量使用。

历史数据库的设计,为了能够完成对历史数据的记录和打印要求需要建立历史数据库,在一般系统中,组态王自带的历史数据库就能满足要求,我们的系统中就是利用了组态王自带的数据库。实际运行效果良好,如果对记录还有更高要求,那可以通过使用DDE数据交换功能,也使用SQLSERVER来做数据库。

图形界面是工业控制软件中的重要内容,通常包括总貌显示,工艺流程图画面显示,分组画面显示,实时/历史趋势图显示,过程控制实时数据显示/历史数据显示以及报警等。组态王具备上述的所有功能,一般情况下用户可以使用组态王提供的图形库和自定义图形来组态工艺流程图等画面,同时<

提交

查看更多评论

其他资讯

APLC系列可编程通信控制器

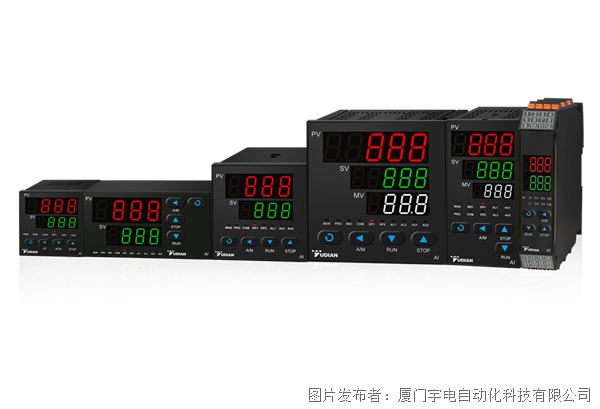

AI系列大屏智能温控器/调节器

AI-8系列单回路人工智能调节器/温控器

AI-9系列单回路高性能人工智能工业调节器

AI-7xx8系列经济型多回路测量及控制仪表

投诉建议

投诉建议